Messtechnik bei Hadi-Plast

Ob ein Kunststoff-Spritzguss-Produkt wirklich präzise hergestellt wurde, lässt sich messen. Bei Hadi-Plast ist Alexander Penner der Fachmann, wenn es darum geht, ein Produkt auf seine Genauigkeit hin unter die Lupe zu nehmen. Oder besser gesagt „unter die Multisensor-Messtechnik“ in seinem Labor. Verschiedene Geräte und Methoden stehen ihm zur Verfügung.

Dabei wird nicht erst dann gemessen, wenn ein Teil aus der Produktion kommt. Viel früher, nämlich mit Vorliegen der technischen Zeichnung eines Produktes, kommt die Messtechnik ins Spiel. „Das ist das Interessante an meinem Job“, sagt Alexander Penner. „Der Konstrukteur hat bei einer Zeichnung ein Idealbild und die Funktion seines fertigen Produktes vor Augen. Als Messtechniker frage ich allerdings nach der messtechnischen Umsetzbarkeit. Beide Perspektiven in Einklang zu bringen und hier mit Mitteln der Messtechnik die sauberste, einfachste Lösung zu finden, ist meine Aufgabe“, erklärt er. Dafür sind Kenntnisse der Automatisierung, des Maschinenbaus, der Informatik und der Messtechnik sinnvoll. Eine gute technische Ausstattung ist ebenfalls von Nöten.

In der Erstbemusterung vor Produktionsanlauf erstellt Alexander Penner den Erstmusterprüfbericht. Das komplette Bauteil wird hier in allen Details beschrieben. Um ein Bauteil z.B. abzutasten oder optisch zu vermessen, programmiert er das Messgerät, ähnlich wie eine CNC-Fräse. „Zuerst muss der Maschine beigebracht werden, wo sie messen soll. Also lege ich Punkte fest. Aus diesen Punkten erstelle ich Flächen und Achsen. Aus diesen Elementen eine Ausrichtung. Anschließend kann ich vorgeben, an welchen Stellen die Prüfmaße genommen werden“, so der Hadi-Plast-Spezialist. Bei aufwändigen Teilen kann das Programmieren Tage dauern; die Messung selbst erfolgt später binnen weniger Minuten.

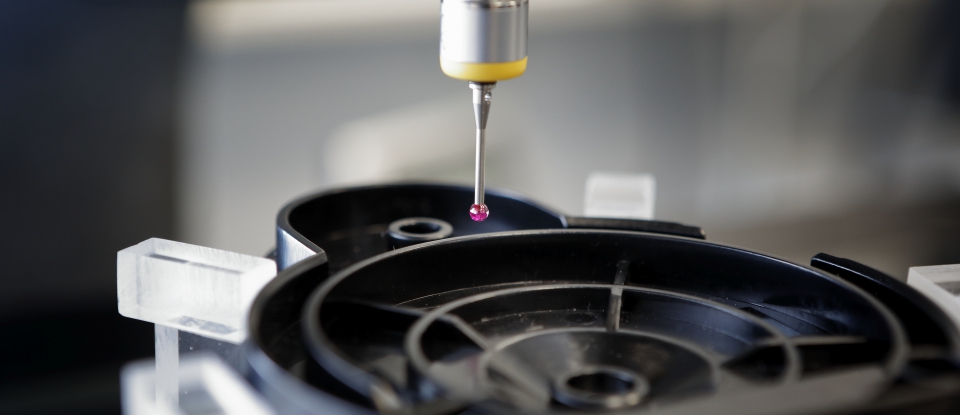

Für das Messen die richtigen Stellen zu definieren, ist die eigentliche Herausforderung. Denn die Messergebnisse sollen sich verlässlich an vielen Produkten wiederholen lassen. Ist die ausgewählte zu messende Stelle etwa schwierig zu erreichen, weil die Form des Körpers zum Beispiel konisch ist oder das Teil an unterschiedlichen Stellen unterschiedliche Stärken aufweist, wird die Wahrscheinlichkeit, ein ungenaues Messergebnis zu ermitteln, größer. Dies gilt es immer zu vermeiden. „Da hilft neben den technischen Kenntnissen nur viel Erfahrung und sehr sauberes Arbeiten“, weiß Alexander Penner. „Im Zweifel müssen für ein Element mehrere Messpunkte vorgesehen werden, damit ich und damit unser Kunde absolut sicher sein kann.“ Das richtige Gerät zur Messung muss auch vorhanden sein. Je nach Produkt-Sparte sind die Anforderungen unterschiedlich. Mal reicht die Messung mit einem besonderen Messschieber aus, mal muss die Verzahnungsgenauigkeit geprüft werden, mal muss es eine optische oder eine taktile Messung mit einem Rubinkopf sein. Mal reichen drei bis fünf Messpunkte aus, mal müssen es mehr sein. „Dann ist man aber auch auf hundertstel Millimeter sicher“, verspricht Alexander Penner.