NRW-Technikum 2023/2024

Augmented Reality in der Produktentstehung

Forschungsprojekt ermöglicht internationale Zusammenarbeit in der Maschinenhalle

Der Mangel an Fachkräften verschärft sich immer mehr. Wie Augmented Reality (AR), zu Deutsch „erweiterte Realität“, dabei helfen könnte, dieser Herausforderung zu begegnen, haben Paderborner Wissenschaftler untersucht. Im Projekt „AR-Service System“ entwickelten sie eine Technologie, die es ermöglicht, dass Fachkräfte trotz (weiter) Entfernung zum Firmenstandort Maschinenbediener in der Produktion vor Ort anleiten können. Mithilfe der AR-Lösung sollen hiesige Unternehmen auf Spezialisten weltweit zurückgreifen und sie in ihre Arbeitsprozesse einbinden können. Für das Vorhaben arbeiteten Forschende der Fachgruppe „Produktentstehung“ des Heinz Nixdorf Instituts der Universität Paderborn zusammen mit dem Kunststoffverarbeitungsunternehmen Hadi-Plast GmbH in Hövelhof. Nach einer halbjährigen Laufzeit wurde das mit rund 30.000 Euro vom Projektträger Jülich (PtJ) geförderte Projekt Ende März erfolgreich abgeschlossen.

AR-Unterstützung in der Industrie

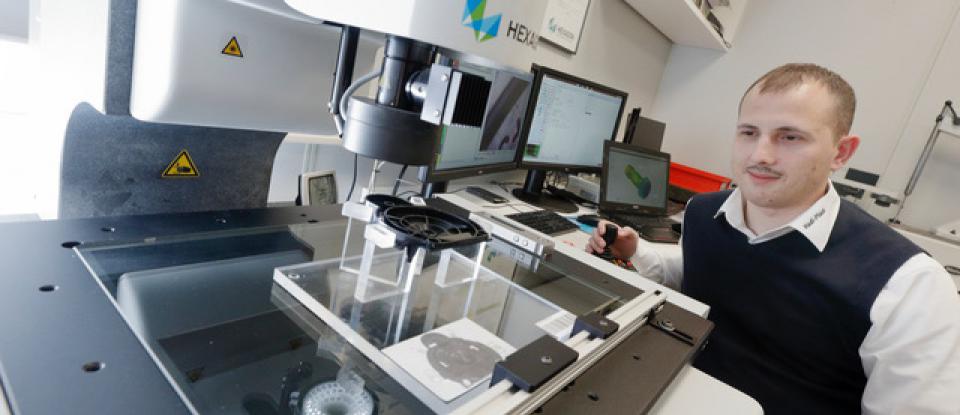

Augmented Reality ist ein aufsteigender Trend in der Industrie. Entsprechende Anwendungen unterstützen bei der Simulation von Testfahrten oder beim Designen von Prototypen. Das Paderborner Projektteam hat einen weiteren Einsatzbereich intensiv getestet. Mithilfe einer AR-Brille, die unsere Realität um virtuelle Darstellungen im Sichtfeld ergänzt, können digitale Objekte in die reale Umgebung eingefügt werden – so beispielsweise auch, wenn ein Mitarbeiter vor einer Maschine in der Produktionshalle steht. „Ein externer Mitarbeiter kann unter Benutzung dieser AR-Anwendung beispielsweise sagen ‚Drücke diesen Knopf, den ich hier markiert habe‘ und minimiert so den Erklärungsaufwand“, erläutert Philipp Hesse, wissenschaftlicher Mitarbeiter der Fachgruppe „Produktentstehung“ unter der Leitung von Prof. Dr.-Ing. Iris Gräßler am Heinz Nixdorf Institut. Ein weiterer Vorteil dieser Technologie: Durch die Brille hat der Maschinenführer im Unternehmen die Hände frei und kann problemlos, flexibel und schnell reagieren. Indem die externe Fachkraft genau das sieht, was der Kollege in Echtzeit vor Ort sieht, können Mitarbeitende aus der Distanz sowohl effektiv am Produktionsprozess mitwirken als auch neue Kollegen am Firmenstandort anlernen.

Optimierte Prozesse durch digitale Assistenz

Hesse schildert, wie es zur Projektidee kam: „Die Hadi-Plast GmbH setzt in der Verarbeitung ihrer Kunststoffe ein Verfahren ein, das eine spezielle Kompetenz erfordert – das Spritzgießen. In diesem Verfahren wird Kunststoffgranulat aufgeschmolzen und unter Druck in eine Stahlform gespritzt. Fachkräfte auf diesem Gebiet sind rar und stark gefragt. Für Unternehmen der Branche ist es daher oft notwendig, dezentralisierte Fachkräfte von extern in solch spezielle Arbeitsprozesse einzubinden.“

Mit der AR-Anwendung hat das Projektteam eine Lösung für dieses Problem gefunden. Die Technologie ermöglicht es der Firma Hadi-Plast, an verschiedenen Standorten Maschinen zu betreiben, die alle von Spezialisten im Spritzgießen unterstützt werden, ohne dass diese immer und überall vor Ort sein müssen. So können die Fachkräfte an den verschiedenen Standorten komplizierte Aufgaben bearbeiten oder auch Personal schulen, ohne an anderer Stelle zu fehlen. Eine zusätzliche Möglichkeit, auf diese Weise dem Fachkräftemangel entgegenzuwirken, hat sich geboten, als ein Firmenmitarbeiter ausgewandert ist. Durch die AR-Anwendung kann er über Ländergrenzen hinweg weiterhin als Verfahrensmechaniker im Unternehmen arbeiten.

Verschiedene technische Lösungsansätze wurden mit Maschinenbedienern und Auszubildenden im Unternehmen sowie der Fachkraft im Ausland ausgiebig getestet. Die Testphase führte schließlich zur finalen Lösung, die den Einsatz der AR-Anwendung beinhaltet.

Feierliche Einweihung der CUNA Produktion in der SmartFactoryOWL

Seit Anfang 2020 besteht das vom BMWK geförderte Projekt KI Reallabor, in dessen Rahmen die CUNA Produktion in der SmartFactoryOWL entstanden ist. Jetzt war es endlich soweit – die feierliche Einweihung fand am 26. Januar im kleinen Kreis der Kooperative statt.

Die schwarzen, biobasierten Kunststoffbecher der CUNA Products GmbH rollen vom Band, mit einem hellen Schriftzug der Logos eines Kunden. Die CUNA Produktion in der SmartFactoryOWL ist angelaufen, nachdem der Aufbau und die Inbetriebnahme seit August erfolgreich umgesetzt wurden. Seither arbeiten die Hadi-Plast GmbH und das Fraunhofer IOSB-INA regelmäßig an der CUNA Produktion. Während der Spritzgießer Hadi-Plast den reibungslosen Betrieb der Produktion sicherstellt, integriert das Fraunhofer IOSB-INA schrittweise innovative Technologien an der Produktion, um den Industrie 4.0 Reifegrad der CUNA Produktion zu steigern.

Am 26. Januar war es endlich soweit und die 10 Partner aus der Kooperative, sowie die Unterstützer des Projekts, das Bundesministerium für Wirtschaft und Klimaschutz und die Plattform Industrie 4.0 kamen in kleinem Kreis in der SmartFactoryOWL zusammen, um feierlich das rote Band der CUNA Produktion durchzuschneiden. In dem Zusammenschluss aus Maschinenbauern und Komponentenherstellern wie der Arburg GmbH & Co. KG aus Lossburg, der digicolor GmbH aus Herford, KUKA Deutschland GmbH aus Augsburg, REA JET aus Mühltal, Barth Mechanik GmbH aus Zimmern o.R. sowie Automatisierungs- und Softwarespezialisten wie fpt Robotik GmbH und IANUS Simulation GmbH hatten die ForscherInnen rund um das Fraunhofer IOSB-INA dir richtigen Experten für den Aufbau der TurnKey Solution gefunden.

Prof. Dr. Jürgen Jasperneite, Direktor des Fraunhofer IOSB-INA am Standort Lemgo begrüßte die ca. 20 anwesenden Besucher und 70 virtuell zugeschalteten Zuschauer im Seminarraum der SmartFactoryOWL. Danach gab Ernst Stöckl-Pukall, der aus Berlin vom Bundesministerium für Wirtschaft und Klimaschutz nach Lemgo angereist war, einen Einblick in die Zusammenhänge des KI Reallabors vor dem Hintergrund der Zusammenarbeit mit der Plattform Industrie 4.0. Er ging hierbei besonders auf die drei Ziele der Plattform Industrie 4.0 – Souveränität, Nachhaltigkeit und Interoperabilität – ein, die sowohl wirtschaftlich als auch politisch für die Zukunft der Industrie von großer Relevanz sind.

Teile der Kooperative stellten sich vor. So gab Philipp Kloke von der Firma Arburg einen Einblick in die Perspektive eines Maschinenbauers und erklärte die Motivation des Unternehmens, sich am Projekt KI Reallabor zu beteiligen. In Zusammenarbeit mit dem Fraunhofer und IANUS hat das Unternehmen aus dem Schwarzwald einen Digitalen Zwilling des Maschineninneren erstellt, die aktuelle Maschinenparameter simuliert. Die Ergebnisse stellte Tobias Herken der INAUS Simulation GmbH vor.

Dr. Christoph Lakemeyer von der Firma Hadi-Plast GmbH stellte die Schwierigkeiten in der Interoperabilität einer heutigen Spritzgussfertigung sowie die damit verbundenen Herausforderungen für den Betreiber vor. Dies griff Florian Pethig vom Fraunhofer IOSB-INA auf, der im Rahmen des KI Reallabor Industrie 4.0 konforme Kommunikation auf Basis standardisierter Verwaltungsschalen implementiert. Hierzu sind bereits Komponenten der Anlage als Verwaltungsschale im neuen Datenportal verfügbar. So können Daten aus Systemkomponenten interoperabel und in Echtzeit ausgetauscht und in Datenbanken abgelegt werden – die Grundlage für weitere Einsatzfelder und Optimierungen durch Künstliche Intelligenz.

Das Lemgoer Fraunhofer Institut hat noch viel vor und somit gab Nissrin Perez vom Fraunhofer IOSB-INA zum Abschluss einen kurzen Überblick über die nächsten Schritte. Anschließend konnten die Präsenzteilnehmer bei einem gemeinsamen Ausklang die Produktion besichtigen.

Daten in der CUNA Produktion für das KI Reallabor

Die vielfältigen Daten der CUNA Produktion werden im Rahmen des BMWi geförderten Projekts KI Reallabor aufbereitet. Mit diesen Daten richtet das KI Reallabor bspw. Hackathons aus, in denen KI-Experten auf Grundlage der erfassten Daten KI-Anwendungen entwickeln und erproben können. Hierzu werden die Daten öffentlich auf einem Datenportal zur Verfügung gestellt. Auch die Partner der CUNA Produktion – eine Kooperative aus Unternehmen, Start-Ups und dem Fraunhofer IOSB-INA – interessieren sich für eine möglichst intensive Verwertung der Daten, um Ziele erreichen zu können wie die Optimierung der Produktion, die Erreichung von Nachhaltigkeitszielen oder die Vermeidung von Ausfällen und Ausschuss.

15-jähriges Betriebsjubiläum Marcus Hagel

Bereits vor 22 Jahren trat Marcus Hagel als Kunststoffformengeber ins Unternehmen. Nach einigen kurzen Unterbrechungen ist er seit 15.06.2005 bei uns tätig und wurde nach seinem Urlaub von Produktionsleiter Dr. Christoph Lakemeyer beglückwünscht und mit einem Präsent für 15 Jahre ununterbrochene Betriebszugehörigkeit geehrt. Mittlerweile ist er als Prozessoptimierer tätig und wird als Kollege und Mitarbeiter sehr geschätzt.

Unsere Spende gegen die Plastikflut

Über 2.100 Projekte weltweit hat der WWF Deutschland seit 1963 mit Hilfe von Spenden unterstützt. Trotz des großen Erfolges schreitet die Zerstörung der Lebensräume und die Ausrottung von Tier- und Pflanzenarten leider immer noch voran. Hadi-Plast hat den WWF mit der Geldspende für die Plastikmüll-Projekte geholfen, die wichtige Arbeit fortzusetzen und die zahlreichen Projekte voranzutreiben. Wir als Unternehmen aus der Kunststoffbranche sind uns der Verantwortung gegenüber der Umwelt bewusst und setzen in den verschiedenen Abteilungen auf mehr Nachhaltigkeit. Auch wir wissen es gibt keinen Planeten B und werden weiterhin unseren Beitrag für eine saubere Zukunft leisten.

Hadi-Plast spendet für Kinderhospiz

Aufgrund persönlicher Beziehungen zu einer Familie, die durch das Kinder- und Jugendhospiz Bethel in Bielefeld betreut wurde, entstand aus dem Kreis der Hadi-Plast Mitarbeiter die Idee diese Organisation zu unterstützen.

Die Geschäftsführung spendete einen Betrag in Höhe von 3.000 €, über den sich das Hospiz sehr freute. Aufgrund der aktuellen Lage wurde davon abgesehen, die Spende persönlich zu überreichen.

Das Kinder- und Jugendhospiz Bethel hilft betroffenen Familien von der Betreuung zu Hause durch einen Palliativpflegedienst über die medizinische Begleitung in der Klinik bis zur stationären Versorgung.

Unter dem Verwendungszweck: HOSPIZKIND kann auf folgendes Konto gespendet werden:

Begünstigter: v. Bodelschwinghsche Stiftg. Bethel

IBAN: DE48 4805 0161 0000 0040 77

BIC: SPBIDE3BXXX

Hadi-Plast bezieht Ökostrom

Die Stromversorgung macht in Deutschland mit rund 40% den größten Teil der Treibhausgasemissionen aus. Im Gegensatz zu Strom, der aus der Verbrennung fossiler Energieträger gewonnen wird, kann Ökostrom CO2-frei erzeugt werden und die Energieemission stark senken. Dies ist uns als umweltbewusstes Unternehmen sehr wichtig und weil Nachhaltigkeit sowohl für uns als auch in der Zukunft für unsere Welt einen immer größeren Stellenwert einnimmt, haben wir uns dazu entschieden, ab Januar 2021 vollständig auf Ökostrom umzusteigen und so den CO2-Ausstoß um 361,05 Tonnen pro Jahr zu verringern. Damit tragen wir zu einer nachhaltigeren Zukunft bei und verkleinern unseren ökologischen Fußabdruck.

Neue Maschinen

Wir sehen die aktuelle wirtschaftliche Herausforderung aufgrund der Pandemiesituation nicht als Grund, unsere Produktion herunterzuschrauben. Vielmehr haben wir die Gelegenheit genutzt und in drei neue Maschinen investiert.

Neben einer weiteren hydraulischen Maschine von dem deutschen Hersteller Arburg, von dem wir in der Vergangenheit schon viele Maschinen bezogen haben, haben wir zwei vollelektronische Spritzgießmaschine von der Firma Fanuc angeschafft, von der wir bereits im Jahre 2018 Exemplare bezogen haben. Somit können wir wieder auf die Zuverlässigkeit der beiden Maschinen, als auch die hohe Präzision und unter anderem vollelektronische Bedienung, die die Fanuc Roboshot bietet, setzen. Außerdem können wir durch die Fanuc von den Vorteilen gegenüber einer hydraulischen Spritzgießmaschine profitieren: Ein unschlagbar niedriger Energieverbrauch, eine geringere Wärmeabgabe an die Umwelt, ein geringerer Wartungsbedarf sowie digital gesteuerte Servomotoren, die alle Abläufe genau steuern.